Professionelle Lösungen für die Messung am Powertrain von Hybridfahrzeugen

Neben dem reinen Elektroauto für den Stadtverkehr, wird auch die Entwicklung der weitaus komplexeren Hybridfahrzeuge immer stärker vorangetrieben.

Wichtige Punkte im Rahmen der Entwicklung von Hybridfahrzeugen sind die Erfassung der Lastkollektive zur Systemauslegung, Absicherung der Betriebsfestigkeit und die Optimierung des Fahrverhaltens. Inbesondere das optimale Zusammenspiel zwischen Verbennungsmotor und E-Motor stellt eine enorme Herausforderung an die Steuerungstechnik dar.

Für die Auslegung der Algorithmen ist das dynamische Drehmomentverhalten im Powertain an verschiedenen Punkten entscheidend. Wichtige Messpunkte sind die Schnittstellen zwischen Verbrennungsmotor und E-Motor, Getriebeeingang, Getriebeausgang, Frontantriebsausgang und Seitenwellen. Dabei ist speziell bei Teillastmessungen der Anspruch an die Genauigkeit der Drehmomentmessung aufwändig. Gerade die Messstellen zwischen Verbrennungsmotor, E-Motor und E-Motor – Getriebeeingang werden thermisch hoch belastet. In der Regel ist hier der abzudeckende Temperaturbereich –40°C bis +160°C. Hinzu kommt zusätzlich die Ölumgebung. Hohe Genauigkeit für Prüfstandsdrehmomentaufnehmer bei nahezu konstanter Umgebungstemperatur und ölfreier Umgebung sind heute Stand der Technik.

Spannend wird das Ganze, wenn man vergleichbare Genauigkeiten unter Umwelttemperaturbedingungen im Powertrain in Sektion Getriebe bis Verbrennungsmotor von -40°C bis +160°C erwartet. Hier muss nicht nur der Temperatureinfluss auf die Telemetrie sondern auch der Temperatureinfluss auf die Drehmomentmessstelle (Änderung der Wellenwerkstoffeigenschaften: Nullpunkt und E-Moduländerung korrigiert werden. Entsprechende automatische Korrekturmechanismen in der MANNER Sensortelemetrie sorgen für gleichbleibende Genauigkeit, unabhänig von der Bauteiltemperatur. Die Erfassung des Drehmoments auf den Seitenwellen ist dabei vom Anspruch her harmlos.

Naturlich müssen alle Drehmomentmessstellen absolut synchron erfasst werden. Nur so können Leistungflussanalysen durchgeführt werden. Des Weiteren muss die Telemetrieübertragung frei von Dropouts (fehlende Daten aufgrund von Telemetrieübertragungsfehlern) sein. Insbesondere auf Funkübertragungstechnik basierende Systeme sind in der Verbindung mit der hohen EMV-Belastung von E-Motoren ein kritischer Punkt. Eine Vielzahl von praktischen Messeinsätzen zeigen, dass hier die Kompomenten von MANNER Sensortelemetrie gegen jede Art von Störeinwirkungen absolut robust sind. Die Systeme von MANNER sind synchronisiert, liefern die Daten in Echtzeit (Latenzzeit zwischen Erfassung auf der Welle und Wiedergabe < 0,5 ms) und sind frei von Telemetrieübertragungsfehlern.

Gerade bei gewünschten Messstellen in Getriebe, Kupplung oder E-Motor sind die Platzverhältnisse herausfordernd. Hier ist es schwierig, entsprechend Platz für Telemetrietechnik zu finden. Die hochtemperaturfeste und um die Welle wickelbare Flextelemetrie mit einer Breite von 10 mm und einer Höhe von 3 mm liefert hier wertvolle Dienste. Sie erlaubt die Realisierung von Drehmomentmessstellen auf engsten Raum bei hoher Genauigkeit.

Abbildung 1: Getriebeeingangswelle mit Flex-Sensorsignalverstärker, Sensor und Antenne

Einige Lösungen im Detail:

Revolution der Telemetriereichweite: Seitenwellenapplikationen mit MANNER – ein Plug &Play System

Besonders hervorzuheben ist die Messtechnik an den Seitenwellen. Die Seitenwelle stellt die dynamische Verbindung zwischen dem Getriebe und den Antriebsrädern über Gleichlaufgelenke dar. Kennzeichnend sind die großen Lageveränderungen der Seitenwelle während des Fahrbetriebs. Entsprechend groß muss die Telemetrieübertragungsreichweite sein. Wartungsfreie und batterielose Systeme sind ein Muss.

Als optimale Lösung hat sich die Variante mit der Statorschleifenantenne in der Praxis bewährt.

Die Rotorantenne um die Seitenwelle und die Statorantenne in Schleifenform agieren in Form eines Trafos, über den sowohl die Drehmomentdaten als auch die Versorgungsenergie übertragen werden.

Die weiterentwickelte Variante der Firma MANNER besitzt eine 2,5-fache Reichweitenerweiterung, welche eine extrem hohe Montagetoleranz zulässt. Die Verbesserung basiert nicht auf einer Energieerhöhung für das Induktionsfeld, sondern auf einer technologischen Innovation. Die Plug & Play Lösung verzeiht dabei auch kleinere Montagefehler. Die Stromaufnahme ist im Vergleich zu anderen System deutlich geringer.

Abbildung 2: Eingebaute Seitenwelle mit flexibler Statorantenne

Miniaturthermoelemente in Kombination mit Messtechnik: Thermische Validierung der Kupplungslamellen

Eine weitere, wichtige Komponente ist die Kupplung, welche zum Zu- und Abschalten des Verbrennungs- bzw. E-Motors genutzt wird. Wegen der hohen Leistungsdichte und des geringeren Bauvolumens werden heute Nasskupplungen verwendet.

Allerdings stellt die hohe Leistungsdichte hohe Ansprüche an die Kupplungslamellen. Die thermische Validierung der Lamellen stellt eine besondere Anforderung an die Meßtechnik dar. Die zuverlässige Erfassung des dynamischen Temperaturverhaltens in den Reibbelägen, abhängig von Last und Öldruck, erfordert viel Know-How. Das Einbringen von Thermoelemente in die Reibbeläge mit einer Dicke von nur 0,8 mm erfordert handwerkliches Geschick. In der Regel werden bis 16 Messstellungen verbaut. Zusätzlich bewegen sich die Lamellen horizontal in rascher Folge bei hoher Drehzahl. Bei hoher gewünschter Standzeit und 16 Messstellen ist der Anspruch an die drehzahlfeste Verkabelungstechnik enorm. MANNER besitzt für die Aufgabenstellung langjährige Erfahrung, welche den Erfolg der Messung garantiert. Natürlich müssen die Messsignale auch auf die stationäre Seite übertragen werden. Entsprechende kaskadierbare, 8-kanalige Miniaturtelemetriebauteile (Baugröße 12 x 21 x 5 mm) mit einer Temperaturfestigkeit von +180°C garantieren die zuverlässige Übertragung der Temperatursignale unter Ölbedingungen.

Abbildung 3: Kupplung mit 16 Temperaturmesskanälen

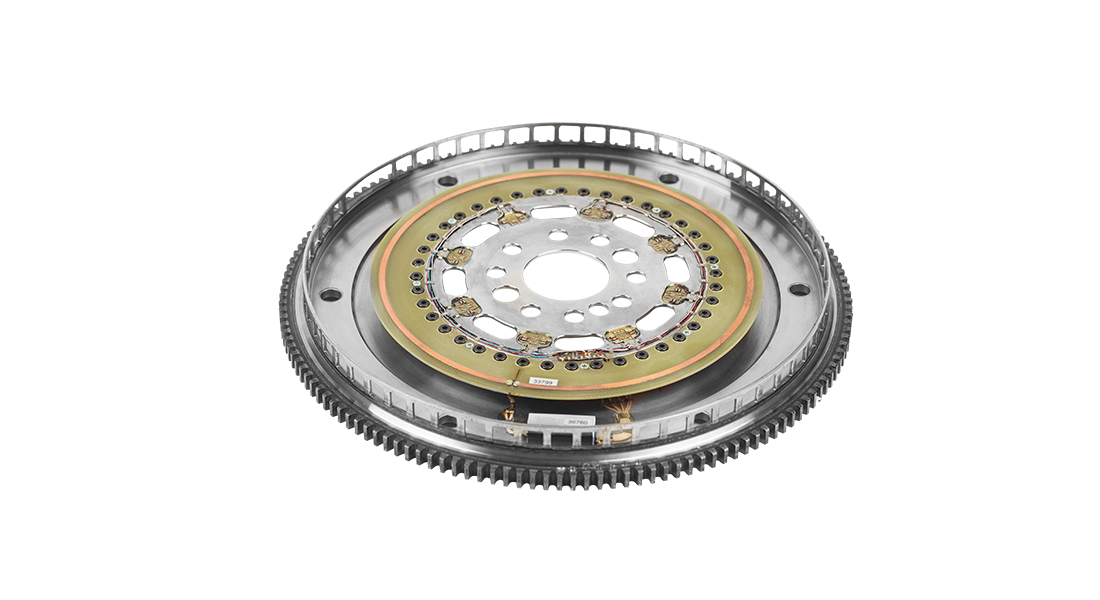

Zuverlässiges, dynamisches Drehmoment trotz parasitärer Kräfte: Flexplate-Drehmoment-aufnehmer im Kernstück des Antriebsstrangs

Die Firma MANNER hat eine spezielle Technik zur Veredelung von Serienflexplates zum hochwertigen Drehmomentaufnehmer für den Fahrzeugbetrieb mit einer Genauigkeitsklasse von 0,05% entwickelt.

Der Aufnehmer erfordert weder eine Verlängerung des Antriebsstrangs noch hat er Einfluss auf die dynamischen Eigenschaften des Antriebsstrangs. Kernstück ist ein speziell konstruierter Aufnehmer mit extrem niedrigem Übersprechverhalten aus Axial-, Biege- und Seitenkraftbelastung. Um die Genauigkeit über einen großen Temperaturbereich zu gewährleisten (-40°C bis +160°C), wird eine Nullpunktdrift- und E-Modulkompensation durchgeführt. Letzteres erfolgt auf elektronischem Wege mit Hilfe eines zusätzlichen Temperaturmesskanals und einer mechanischen Kalibrierung unter Temperatur. Neu ist, dass ein digitaler Signalprozessor in Echtzeit das erfasste Drehmoment nach dem ermittelten Fehlerpolynom korrigiert. Damit ergibt sich ein praktisch von Temperatureinflüssen unabhängiges Drehmomentsignal zur direkten Bewertung.

Abbildung 4: Flexplate-Aufnehmer mit 160°C Temperaturfestigkeit zur Erfassung dynamischer Drehmomente

Die hohe zeitliche Auflösung des Drehmomentsignals mit 4000 Messwerten/Sekunde garantiert die originalgetreue Wiedergabe des Drehmoment-verlaufes. Damit können erstmalig dynamisch hochpräzise Leistungsflussmessungen am Antriebs-strang durchgeführt werden. Dieses Werkzeug ist ideal für die Optimierung der Komponenten im Antriebsstrang. Die Messdaten des DMS-basierenden Aufnehmers werden über die bewährte digitale Sensortelemetrie-technik mit 16-Bit Auflösung der Firma MANNER kontaktlos übertragen.