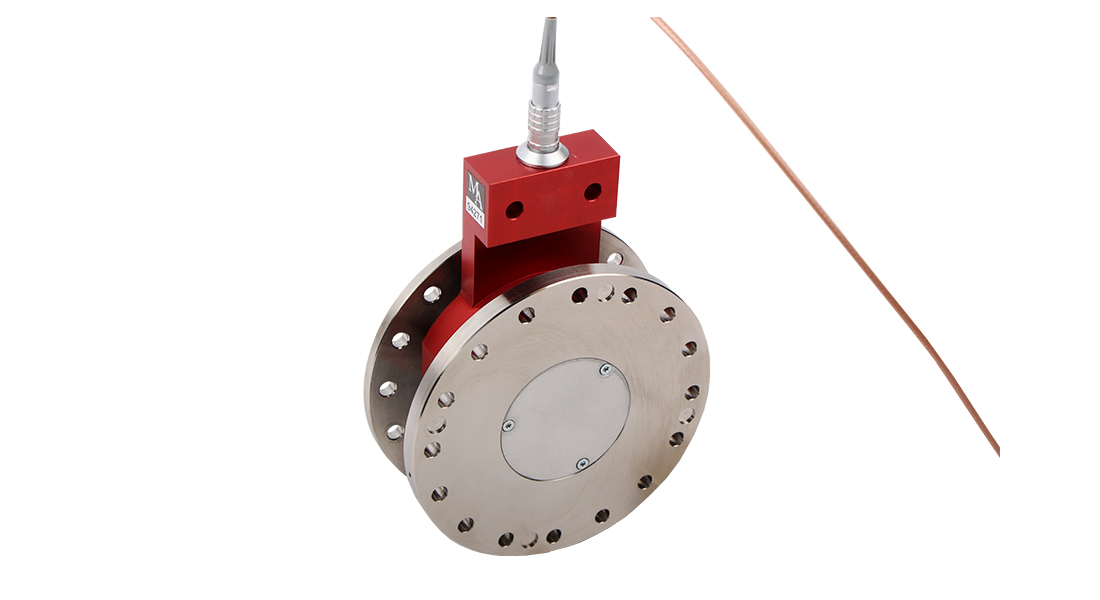

High-Speed Drehmomentmessflansche für E-Mobility und Luftfahrt

Im Bereich der Luftfahrt sowie für die Entwicklung der E-Mobility sind Prüfstände mit großen Drehzahlen bis zu 55.000 -1/min notwendig. Im Gegensatz zu den Verbrennungsmotoren sind bei den E-Motoren die Drehzahlen deutlich höher.

Mit solch hohen Drehzahlen kam die Automobilindustrie bisher nicht in Berührung und deshalb bewegt man sich hier auf technischem Neuland. Bekannt und gut erforscht sind solche hohen Drehzahlen in der Luftfahrt bei Turbinenherstellen. Die klassischen Prüfstandskonzepte der Automobilindustrie mit ihrem modularen Aufbau und der damit verbunden Komponentenbetrachtung sind jetzt nicht mehr ausreichend. Prüfstandskonzepte für die Elektromobilität der Zukunft müssen mit diesem Hintergrund neu entwickelt werden. Als langjähriger Partner der Luftfahrt- und insbesondere der Turbinenindustrie hat die Firma MANNER Sensortelemetrie in der Herstellung derartiger Aufnehmer sehr viel Erfahrung.

Für die Auslegung derartig hoher Drehzahlen muss der gesamte Antriebstrang schwingungstechnisch betrachtet werden. Die Eigenfrequenzen der einzelnen Komponenten gehen entscheidend in die Gesamtstabilität des Wellenstrangs ein. Torsionale „Weichteile“ wie Kupplungen zur Entkopplung von parasitären Kräften wie Biegemoment, Seitenkräften und Axialkraft sind bei den hohen Drehzahlen äußerst kritisch.

Diese parasitären Kräfte haben nicht nur Auswirkungen auf die Antriebstechnik, sondern auch auf deren Messtechnik. Um die klassischen Kupplungen mit Flansch zu vermeiden, werden zunehmend häufiger auch Messwellen mit speziell gestalteter verzahnter Anbindung verwendet. Des Weiteren können derartige Messaufnehmer vorteilhaft in Prüfstandsgetriebe integriert werden.

Natürlich ist auch hier die hochgenaue Drehmomenterfassung zur Bestimmung des Wirkungsgrades von zentraler Bedeutung. Allerdings sind herkömmliche Konzepte zur Drehmomenterfassung nicht mehr ausreichend. Die geforderten hohen Resonanzfrequenzen des Antriebsstranges, ein geringes Übersprechen von parasitären Kräften auf die Drehmomentmessung und hohe Radialkräfte erfordern neuartige Designs der Drehmomentaufnehmer und deren Einbindung in den Wellenstrang. Für diese Aufgabenstellung sind Designkriterien, wie die für Turbo-Maschinen bzw. Turbinenprüfstände anzuwenden.

Zusätzliche Forderungen nach Schmierung von Gleitlagern erfordern häufig auch Hohlwellenausführungen. In den Bohrungen wird häufig das Schmiermittel transportiert. Auch die notwendige Temperaturfestigkeit ist deutlich höher als die bisher üblichen +85°C. Bei Klimaprüfständen umfasst der Temperaturbereich -40 bis +160°C. Durch die integrierte Ausführung ist ein angepasstes Design häufig unabdingbar. Dabei ist die Robustheit des Messmittels von besonderer Bedeutung.

Durch die ständige Weiterentwicklung beim Entwurf und der Realisierung von Spezialaufnehmern für Turbinen- und Turboladerprüfstände hat MANNER in den letzten 18 Jahren sehr viel Know-How aufgebaut. Die Kompetenz reicht vom mechanischen Design bis hin zur hochgenauen Erfassung des Drehmoments sowie der Drehzahl auch bei hohen Umgebungstemperaturen von bis zu +160°C und der entsprechend kontaktlosen Übertragungstechnik, der Sensortelemetrie.

Eine besondere Herausforderung stellt bei Prüfständen für E-Motoren die erhöhte und stetig wechselnde Umgebungstemperatur dar. Bekanntlich ändert sich der E-Modul eines Messkörpers über der Temperatur mit ca. 2,5 %, dies ist erheblich. Desweitern gibt es bei diesen Drehzahlen einen drehzahlabhängigen Fehler des Nullpunktes.

Für diese Herausforderungen ist der MANNER High-Speed Aufnehmer temperatur- und drehzahlkompensiert und kann über den gesamten Betriebsbereich eine gleichbleibende und hohe Genauigkeit liefern.

Der Nachweis der Güte des Messaufnehmers wird mittels eines klimatisierten Kalibrierstandes, welcher mit Umgebungstemperaturen von -40 bis +160°C arbeitet, geführt. Entsprechende Drehzahltesteinrichtungen sichern die Drehzahlunabhängigkeit des Messaufnehmers ab.

Das erfasste Drehmoment wird bereits im Rotor digitalisiert. Die Messwerte werden digital und kontaktlos zur Signal Pick Up übertragen. Die Kompensation wird über einen integrierten Signalprozessor in der Auswerteinheit erreicht. Dieser rechnet in Echtzeit die Rohwerte des Messkörpers in die korrigierten Werte um. Als Basis dienen die parallel erfasste Messkörpertemperatur und die Drehzahl. In der Regel werden bei modernen Prüfstandskonzepten die erfassten Daten digital via EtherCAT, CAN oder Ethernet an die Prüfstandsdatenerfassung übergeben.

Die Baureihe umfasst sämtliche Ausführungen

• 50 N·m

• 200 N·m

• 500 N·m

• 1 kN·m

• 2 kN·m

und ist in den folgenden Drehzahl-Standardausführungen erhältlich:

• 27.000 min-1

• 55.000 min-1

Zudem erlaubt die Option Hohlwelle komplexe Prüfstandskonzepte, wodurch die Ölversorgung im Zentrum oder Aktorik kein Problem ist. Gerade dies wird bei E-Mobility Prüfständen immer relevanter.

Optional ist MANNER offen für kundenspezifische Flanschgeometrien mit individueller Anbindung. Dies kann entscheidend für die Wellendynamik sein. Auch Lösungen im Hochsetzgetriebe sind aufgrund der hohen Temperaturfestigkeit umsetzbar.

Die hochgenaue Drehmomenterfassung für neue E-Mobility Prüfstandskonzepte weist folgende Charakteristiken auf:

• Design mit Entkopplung von parasitären Kräften wie Biegemoment, Seitenkräften und Axialkraft

• Genauigkeitsklassen von bis zu 0.05

• Temperaturbereich -45 bis +160°C

• Erhaltung der Genauigkeit über den gesamten Temperaturbereich durch elektronische Kompensation

• Integrierte Drehzahlerfassung

• Ölfest

• Datenausgang: Analog oder EtherCAT, CAN und Ethernet möglich