Maßgeschneiderte induktiv berührungslose Messaufnehmer für physikalische Größen in jeder Einbausituation

Durch die ständige Weiterentwicklung beim Entwurf und der Realisierung von Spezialaufnehmern für den Sondermaschinenbau wie Turbinen- und Turboladerprüfstände hat MANNER in den letzten 15 Jahren sehr viel Know-How aufgebaut. Die geschaffene Design-Kompetenz ist ideal zur Schaffung hochgenauer Messmittel mit individuellem Design. So ist die hochgenaue Erfassung sämtlicher physikalischer Größen auch bei hohen Umgebungstemperaturen von bis zu 160°C sowie hohen Drehzahlen von 40.000 Umdr. / min durch dieses Know-How sowie neuartige elektronische Kompensationsmittel der MANNER Sensortelemetrie möglich.

Motivation – Harte Rahmenbedingungen

Zur effizienten Steuerung und Überlastverhinderung sind nicht nur am Standardprüfstand berührungslose, hochgenaue und wartungsfreie Messmittel nötig.

Gerade auch im Sondermaschinenbau, bei Retro-Fits oder bei Neuentwicklungen, bei denen der Platz für einen Standarddrehmomentmessflansch seitens der Konstruktion nicht vorhergesehen war oder auch nicht geschaffen werden konnte, sind maßgeschneiderte Messmittel notwendig. Dies gilt auch bei Wellensträngen mit hohen Drehzahlen, bei welchen die Wellendynamik biegesteife Antriebstränge ohne Kupplungen erfordert. Zudem stellen die derzeit vorherrschenden raumsparenden Konzepte eine weitere Herausforderung dar.

Herausforderung – der Platz ist nicht alles

Es ist sicher eine Herausforderung, einen Messaufnehmer für bestimmte und beengte Platzbedingungen zu konstruieren. Es gibt jedoch weitere Herausforderungen zu meistern, wie besonders individuelle Anbindungen, sowie die Berücksichtigung von parasitären Kräften und möglichen Überlasten.

Die häufigste erfasste Größe im Maschinenbau ist das Drehmoment. Diese geht aber oft mit axialen Kräften und/oder einem Biegemomentanteil einher. Diese parasitären Kräfte haben erheblichen Einfluss auf die Messgenauigkeit. Die parasitären Kräfte und Momente können sowohl durch ein geeignetes konstruktives Design als auch mittels elektronischer Kompensation eliminiert werden. Bei konstruktiven Maßnahmen sind oft enge Grenzen gesetzt. So bleibt oft nur die elektronische Kompensation, um hochgenaue Messmittel zu schaffen.

Die regulär ermittelten Messwertabweichungen bei 22 °C (Standardraumtemperatur) sind leider abhängig von der Temperatur des Messkörpers. Die Temperaturabhängigkeit des E-Moduls ändert den Kennwert stark. Die Messwertabweichung resultierend aus Temperaturschwankungen ist ohne Kompensationsmaßnahme ca. 2,5 % pro 100°C Temperaturänderung – somit sind bei einem Umweltmessbereich von -40°C – +160°C bis zu 5% Messwertänderung bei fehlender Kompensation realistisch.

Zudem ist die Messwertabweichung bei hohen Drehzahlen – insbesondere der Nullpunkt – auch abhängig von der gefahrenen Drehzahl. Auch dieser Parameter muss somit elektronisch kompensiert werden.

Neben diesen aktiv zu korrigierenden Parametern ist auch eine Überlastfestigkeit beim mechanischen Design zu beachten. Nur so kann bei plötzlichen Blockaden des Antriebstranges (z.B. durch Lagerschäden) eine mögliche Zerstörung des Drehmomentaufnehmers verhindert werden.

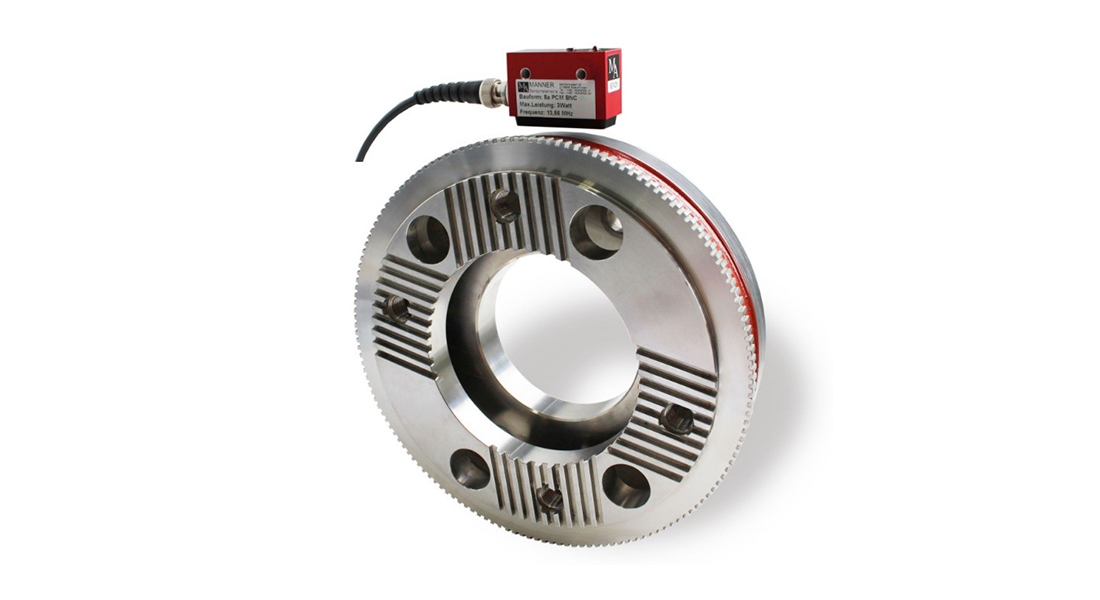

Hochgenaue, wartungs- und verschleißfreie Messaufnehmer im maßgeschneiderten Design

Neben der Standard-Drehmomentreihe XtreMA (HBM- T40 kompatibel) bietet MANNER für diese Fälle maßgeschneiderte kundenspezifische Flanschgeometrien an.

Hierdurch können sowohl einzelne physikalische Größen (Drehmoment, Axialkraft, Biegemoment) als auch mehrere in einem Aufnehmer berührungslos und wartungsfrei mittels induktiver Sensortelemetrie erfasst werden.

Im Rahmen einer Projektkonstruktion werden Ihre Anforderungen wie z.B. Flanschbild, Bauraum, Temperatur- und Kräfteeinträge erfasst und ein kundenspezifisches mechanisches Design basierend auf der jahrelangen Erfahrung entwickelt.

Für höchste Genauigkeit, selbst unter massiven Temperatureintrag, verbleibenden parasitären Kräften und Drehzahlen, haben wir ein neues Echtzeit-Kompensationsmodul entwickelt. Das entwickelte Modul ermöglicht die fast vollständige Kompensation des Temperatureinflusses auf den Nullpunkt und Kennwert. Diese werden z.B. durch E-Modul Veränderungen über der Temperatur und die Verschiebung des Nullpunktes verursacht. Durch die neuartige, nichtlineare Kompensation bleibt die Genauigkeit des Messflansches über den gesamten Temperaturbereich erhalten.

Je nach Wunsch kann der Messaufnehmer neben den physikalischen Größen auch in eine Drehzahlaufnahme integriert werden.

Durch das induktive Übertragungsverfahren mit einer Reichweite von bis zu 40mm können alle Messgrößen und die Drehzahl komfortabel erfasst werden. Auch bei Schwingungen am Antriebsstrang kann durch diesen Abstand eine Unversehrtheit des Messmittels sichergestellt werden.

Die Messdaten können klassisch als Analogsignal, z.B. Spannung, Strom- oder Frequenz- oder auch als Digitalsignal über EtherCAT, Ethernet oder CAN-Interface an das Datenerfassungssystem übergeben werden. Die kontaktlose, induktive Sensortelemetrie- Übertragungstechnik garantiert einen wartungsfreien Betrieb.

Herausforderungen in der Messtechnik sind seit 30 Jahren unsere Leidenschaft – fragen Sie Ihre Problemstellung gerne bei uns an!

Einige Beispiele unserer Designs